为什么 MEMS 精密计时在汽车可靠性和安全性方面优于石英

汽车创新正在迅速发展,转向下一代汽车,这些汽车不仅更环保、更高效、性能更高,而且更安全、更可靠。就像人类的心跳一样,汽车应用中的计时组件可确保安全关键系统的可靠运行。随着汽车技术变得越来越复杂和互联,具有更高的性能水平、更深入和更普遍的集成,并且更加智能,有助于同步通过这些系统的大量数据的计时技术也必须不断发展。相对于传统的基于石英的计时解决方案,基于微机电系统 (MEMS) 的硅技术可提供卓越的精确计时,支持汽车应用,使其在现实条件下可靠、安全地运行。

利用 MEMS 技术增强汽车可靠性

即使汽车应用的功能不断进步,汽车电子系统也必须在各种环境危害下可靠运行。例如,他们必须能够:

- 承受冲击和振动

- 保持抗电磁干扰 (EMI) 能力

- 即使在低至 -40°C 的温度下也能快速启动

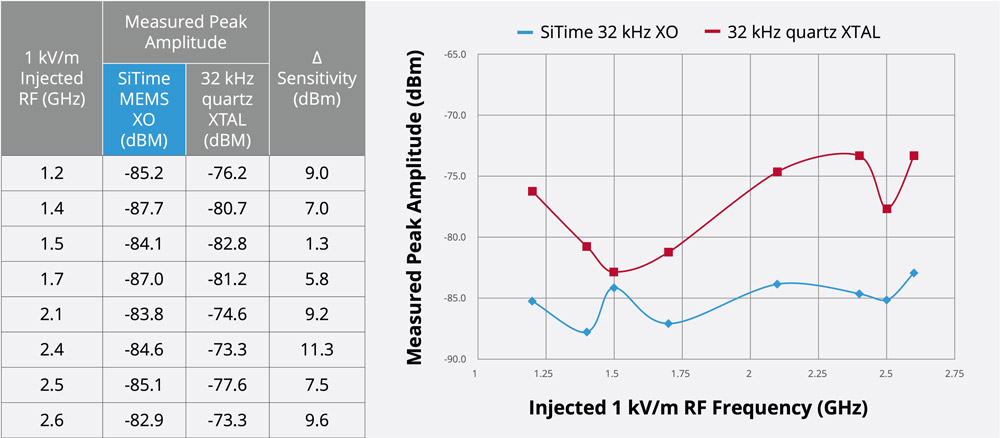

与基于石英的替代品相比,SiTime 的 MEMS 振荡器仍然具有抗 EMI 的能力。该测试是根据 IEC 62132-2 标准进行的,该标准将电磁能注入安装有被测设备 (DUT) 的横向电磁 (TEM) 单元。

虽然基于石英的计时元件在汽车设计中的应用已有数十年,但近年来 MEMS 技术的进步为石英提供了更有弹性、更可靠的替代品。例如,基于 SiTime MEMS 的振荡器在安全关键指标(例如单点故障率或潜在故障率)方面始终优于石英同类产品。 MEMS 振荡器始终满足并超越汽车应用的严苛规格,例如高级驾驶员辅助系统 (ADAS) 、 PCIe和SerDes 高速通信、摄像头和传感器。 MEMS 精密计时在车辆电子控制单元 (ECU)计算机域控制器的核心中也发挥着关键作用。此外,SiTime 振荡器的实时故障 (FIT) 率极低,低于 0.5,而石英 FIT 率可能高出一到两个数量级。

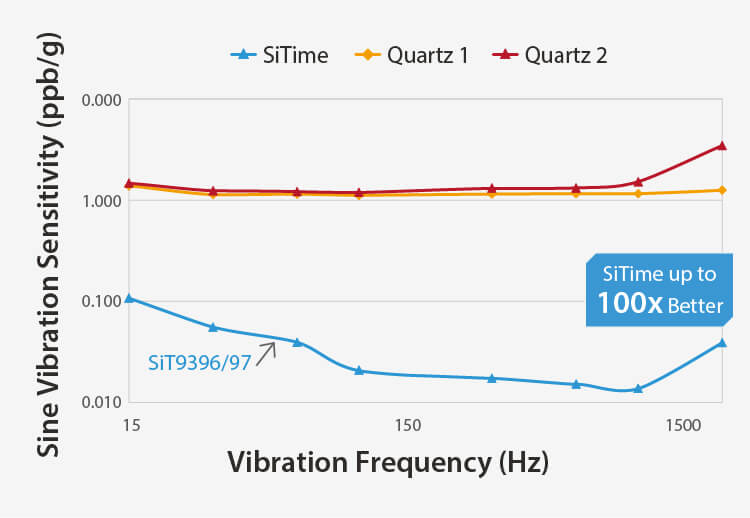

在我们的精密计时解决方案组合中,MEMS 振荡器对于实现下一代计时可靠性至关重要。 SiTime MEMS 谐振器由单晶硅制成,仅在基模模式下振荡。它们的尺寸为 200 μm x 200 μm, 质量比石英谐振器低 1,000 倍到 3,000 倍。由于质量小,它们更耐振动:施加在 MEMS 结构上的加速度(例如由于冲击或振动)将导致比石英低得多的力和频移。 MEMS 谐振器在密封环境中运行,是支持汽车可靠性的 SiTime 组件的核心。

有关这些谐振器背后的 MEMS 技术的更多信息,请探索SiTime 的 MEMS First™ 和 EpiSeal™ 工艺。

通过 MEMS 精确定时增强安全性

MEMS 技术不仅可以实现比传统石英解决方案更高的可靠性,而且还可以降低组件故障概率,从而降低硬件故障 (PMHF) 概率指标,相当于提高汽车系统的安全性和更好的系统级安全指标。

MEMS 和 CMOS 技术的紧密集成,加上安全机制,有助于改进单点故障指标 (SPFM) 和潜在故障指标 (LFM)。这些改进对于满足汽车功能安全管理的ISO 26262等安全标准至关重要。通过从石英切换到 MEMS 计时技术,您可以为您的汽车系统提供增强的安全指标,同时有可能简化整体系统架构,从而使系统级安全评估变得更加容易。

有关 MEMS 技术如何促进汽车安全的更多详细信息,请访问E/E 架构的未来及其对时钟的影响。

汽车创新:时机问题

当我们走在汽车创新之路上时,提高可靠性和安全性的旅程与精密计时技术交织在一起。从现代车辆中的数百个传感器到高性能 ECU,高速传输的大量数据在很大程度上依赖于计时装置,以确保平稳高效的运行、可靠的性能和最佳的安全性。作为基于 MEMS 的精密计时解决方案的领导者,SiTime 正在实现更安全、更可靠的汽车系统设计的未来。当谈到汽车创新时,这在很大程度上是一个完美的时机问题。

相关博客

问答:Piyush Sevalia 讨论用于 ADAS 的 SiT9386/7 差分振荡器