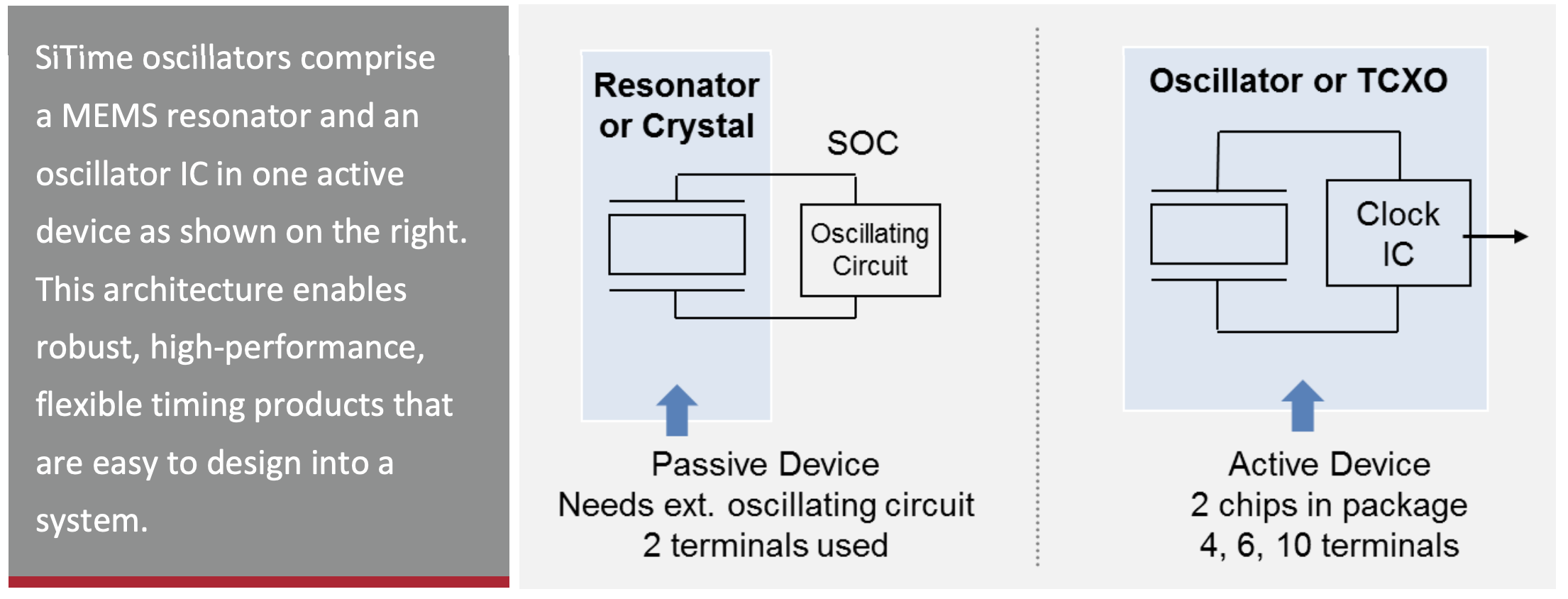

每个电子系统都需要一个计时装置。晶体 (XTAL) 谐振器通常是首选解决方案。然而,与 XTAL 相比,振荡器将谐振器与振荡器 IC 配对成一个完整的集成定时器件,具有多种优势。 MEMS 计时技术进一步扩展了这些优势。系统设计人员不再需要解决 XTAL 的局限性并接受使用晶体进行设计的麻烦和风险。

1. 即插即用振荡器简化系统设计

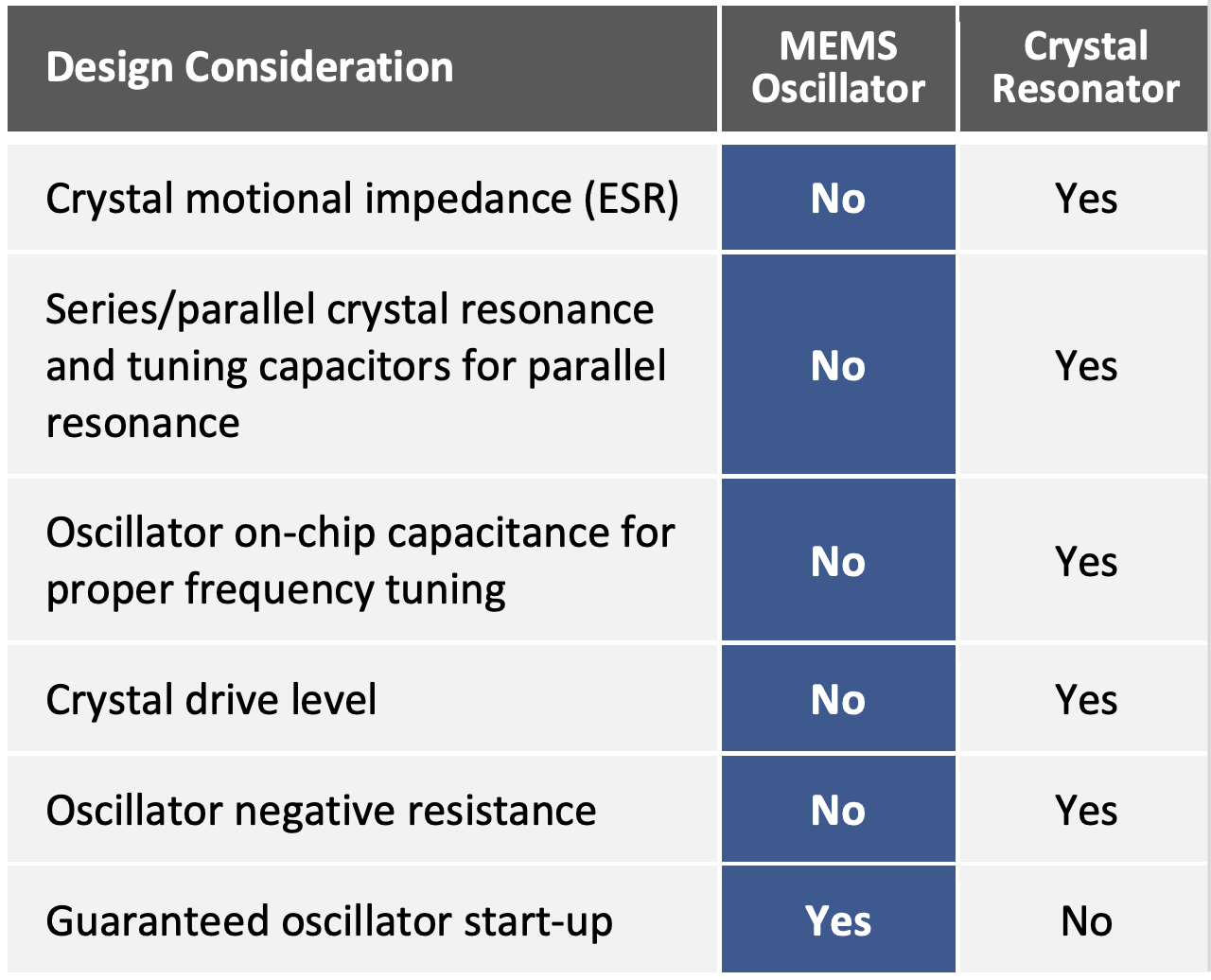

从表面上看,使用石英晶体的振荡器设计似乎很简单,特别是考虑到这项技术的成熟度。但是,在将晶体与振荡器电路匹配时,需要考虑大量的设计参数。这些参数包括晶体运动阻抗、谐振模式、驱动电平和振荡器负电阻(衡量振荡器增益的指标)。此外,必须考虑并联谐振模式晶体的负载电容,并且应考虑 PCB 寄生电容以及振荡器电路中可能包含的片上集成电容。

必须仔细考虑所有这些参数,以确保电路可靠的启动和运行。由于振荡器电路要求谐振器与振荡器电路紧密匹配,因此晶体供应商无法保证晶体的启动。相比之下,振荡器是一个完全集成的解决方案。振荡器制造商将石英谐振器与振荡器电路相匹配,从而减轻了电路板设计人员的负担。由于消除了匹配误差,SiTime 保证了振荡器的启动。简而言之,振荡器是一种即插即用的解决方案,可以极大地简化系统设计。

MEMS 振荡器消除了设计问题

晶体运动阻抗和振荡器负阻

振荡器电路必须具有足够的增益和相移以满足巴克豪森振荡准则。特别重要的是晶体的动阻抗 (ESR) 和振荡器的负电阻(相当于增益)。如果振荡器的增益不足以克服石英谐振器的运动阻抗,电路可能无法启动。使用振荡器可以消除这些问题。

晶体谐振模式、频率调谐电容和片上振荡器电容

石英晶体可以串联或并联谐振模式谐振,但它们通常仅针对这两种模式中的一种进行校准。如果针对并联谐振进行校准,则它们需要通常指定的特定负载电容。然而,如果没有使用合适的电容,频率误差可能会超出数据表规格。振荡器 IC 可能具有或不具有集成芯片电容,必须将其与来自振荡器 IC 的印刷电路板连接、接合线和引线框架的任何寄生电容一起考虑,以确保最佳频率精度。

相比之下,MEMS 振荡器将谐振器和振荡器/PLL IC 集成到一个封装中,无需外部电容器来调节谐振频率。

晶体驱动电平

必须小心确保振荡器电路不会过度驱动晶体谐振器。过度驱动谐振器会导致晶体谐振器加速老化,在极端情况下,可能会损坏晶体。相比之下,MEMS 谐振器不会老化。

2. MEMS 振荡器提供更好的质量和可靠性

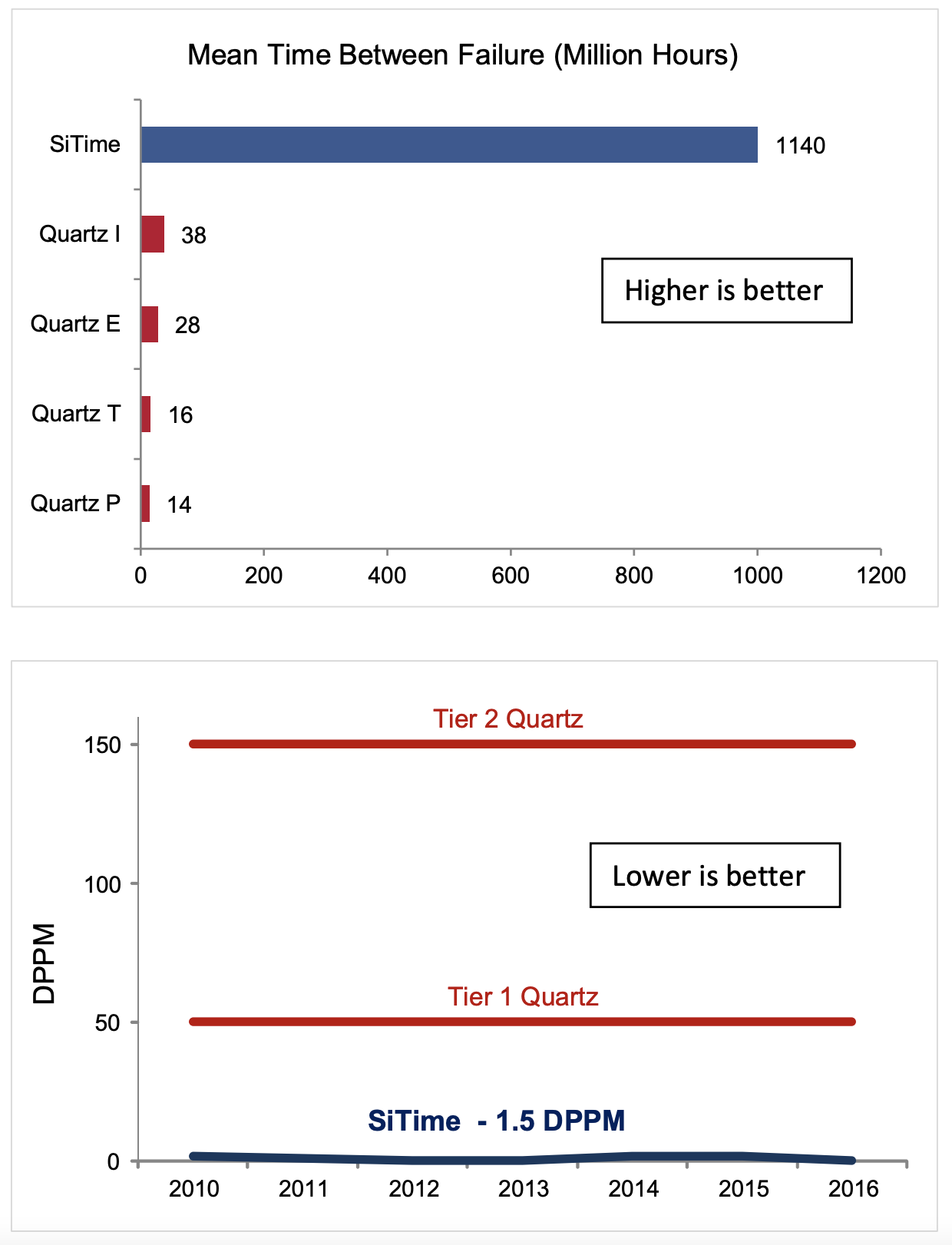

质量和可靠性至关重要——不仅关系到公司声誉,而且返工成本高昂且耗时。此外,部署在室外并暴露在环境压力下的系统必须特别坚固。石英谐振器虽然是一项成熟的技术,但涉及相当复杂的制造过程,其中每个单独的谐振器通常通过用离子束烧蚀金属电极来调谐到所需的频率。该步骤发生在晶体被封装之前,并且导致谐振器容易受到污染。该工艺以及其他石英制造的复杂性使得石英的平均无故障时间 (MTBF) 低至 14 至 3800 万小时。最好的石英制造商的百万分率 (DPPM) 缺陷率高达 50,二级石英供应商的缺陷率高达 150。

与石英晶体的专业制造工艺相比,MEMS 振荡器制造商使用标准半导体批量模式技术。这包括谐振器和振荡器 IC 的晶圆级生产,以及通过塑料封装将芯片焊接到标准引线框架上。 SiTime MEMS 谐振器芯片由纯硅的单一机械结构制成。在 SiTime MEMS 的制造过程中,使用 Epi-Seal 工艺来清洁谐振器,然后沉积多晶硅以密封结构。超洁净的气密真空密封可确保谐振器结构受到保护且不受污染,从而消除老化机制。

因此,SiTime 振荡器的 DPPM 和 MTBF 比石英好约 30 倍,提供了一个非常可靠的技术平台,能够承受严酷的环境压力,并为最终用户提供高质量的产品。

3. MEMS低频振荡器占用的电路板空间减少65%

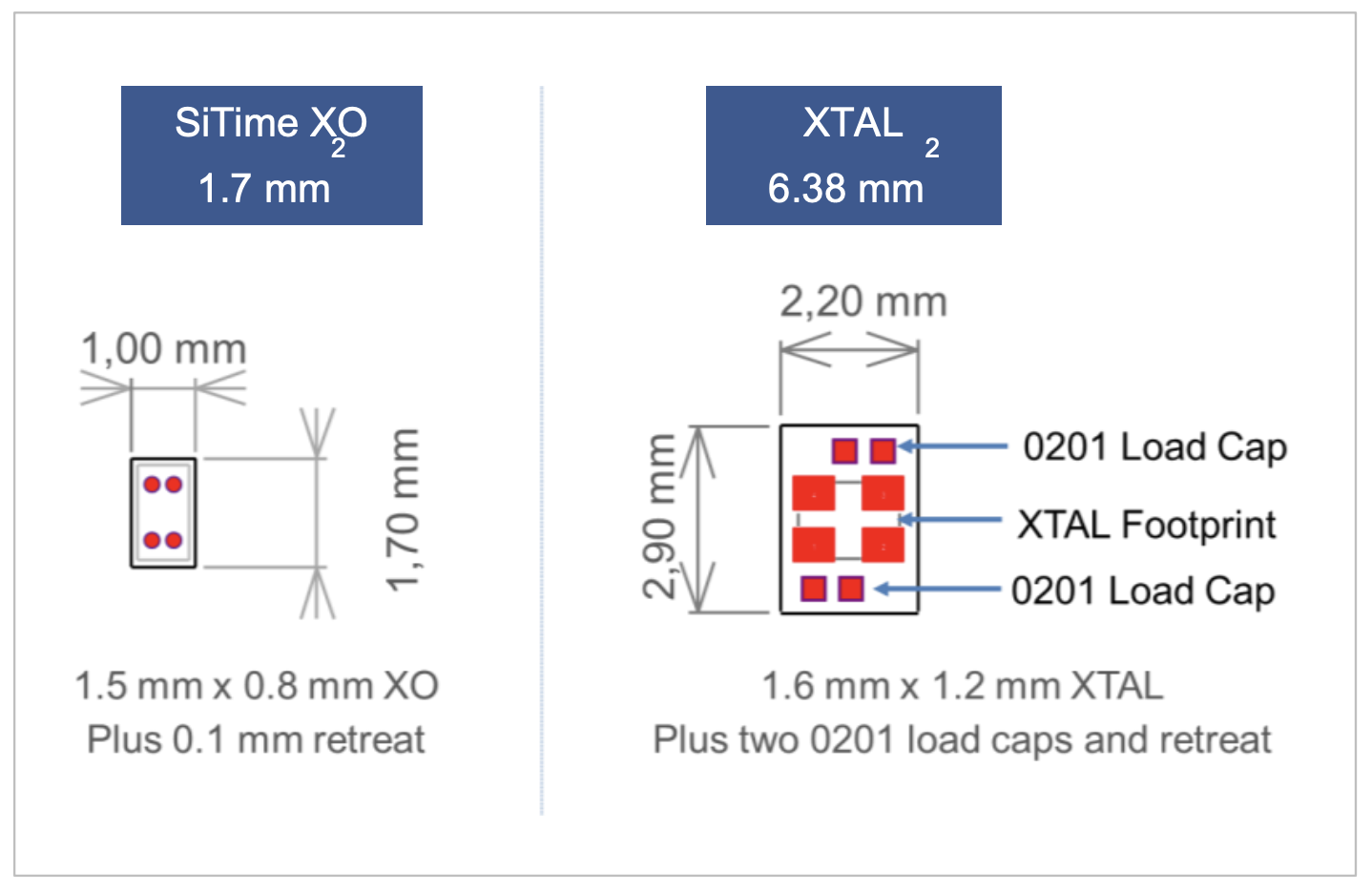

振荡器是完全集成的解决方案,不需要电源去耦电容等外部组件。 SiTime 的 1.5 mm x 0.8 mm (1508) 封装尺寸小于最小的石英晶体封装尺寸 1.6 mm x 1.2 mm。当考虑到 32 kHz 石英晶体所需的负载电容器时,XTAL 解决方案的总板面积要大三倍以上。

4. 振荡器可以驱动多个负载,从而降低成本、BOM 和电路板空间

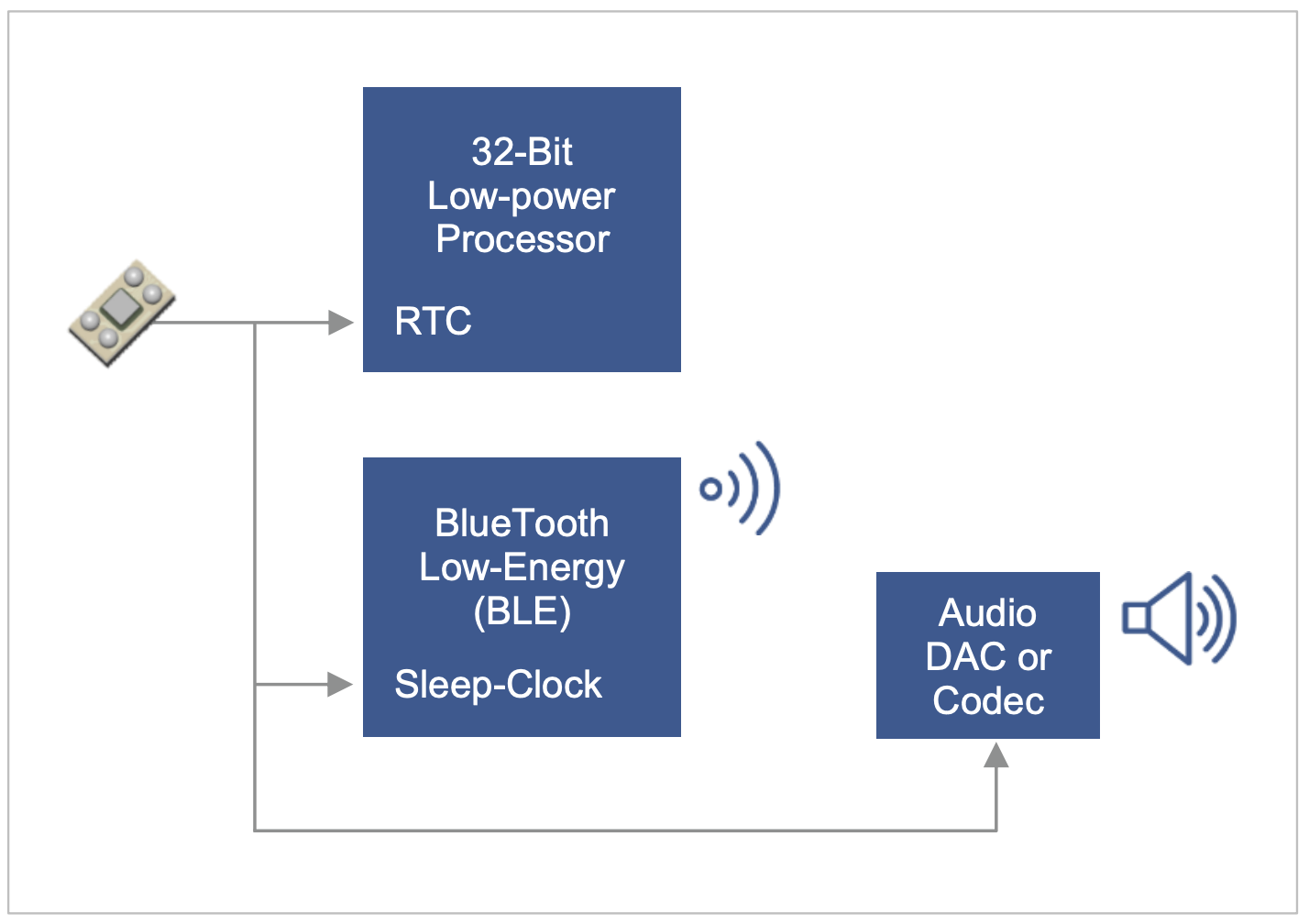

振荡器是一种具有输出驱动器的有源电路,通常能够根据驱动强度驱动 2 到 3 个负载。这使得振荡器能够取代多个晶体及其相关电容器,从而进一步减少 BOM、系统成本和电路板面积。

5. MEMS振荡器对EMI的敏感度要低得多

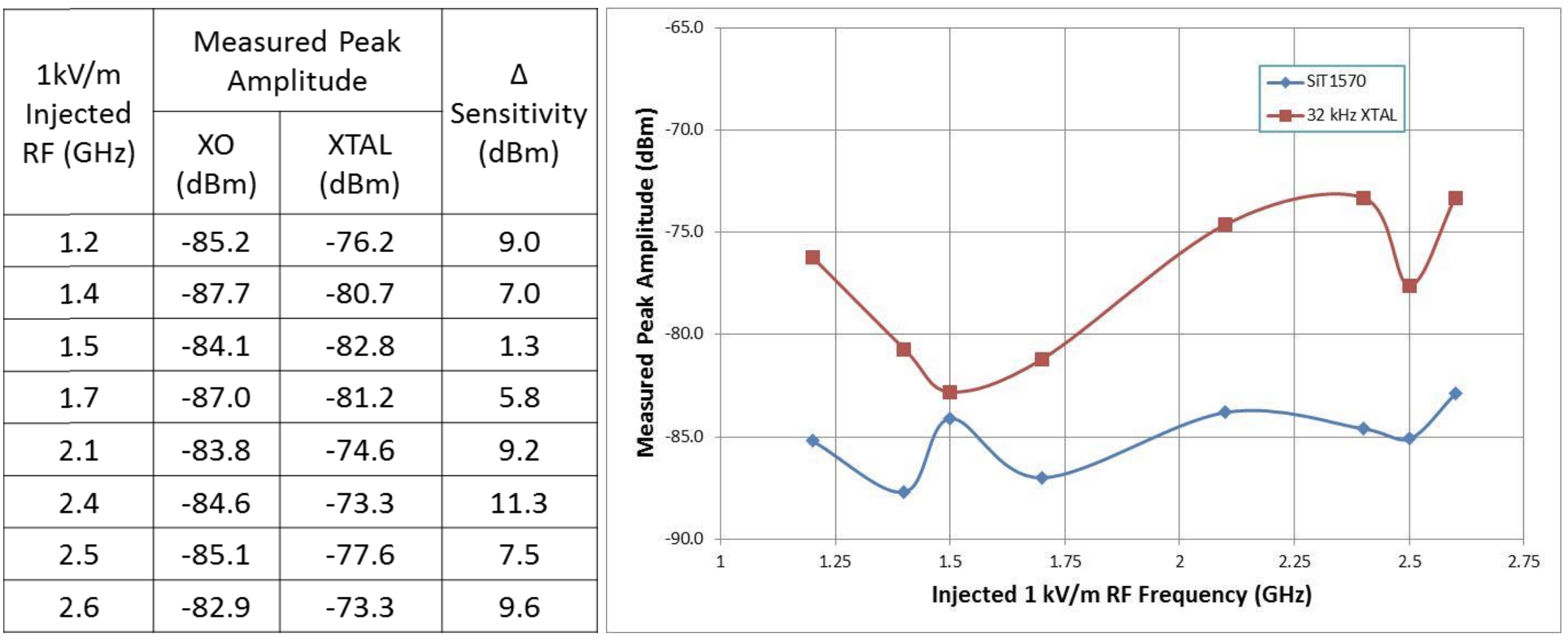

电磁能在大多数系统中很常见,可以通过将晶体谐振器连接到包含振荡器电路的 IC 的裸露 PCB 迹线来获取。该噪声可能会耦合到振荡器电路中并传递到输出,从而可能会增加系统的抖动和噪声。然而,集成振荡器的谐振器和振荡器 IC 之间没有裸露的 PCB 连接,并且将 MEMS 谐振器连接到 IC 的接合线或焊球非常短。这使得 MEMS 振荡器对 EMI 不太敏感。如下表和图表所示,SiTime 振荡器的灵敏度比晶体谐振器低 11.3 dBm(线性比例为 134 倍)。

该测试是根据 IEC 62132-2 标准进行的,该标准将电磁能注入安装有被测设备 (DUT) 的横向电磁 (TEM) 单元。

6. MEMS 振荡器对振动的敏感度要低得多

一些需要非常稳定频率的系统(例如无线基站和小型基站)可能会因振动而出现系统故障和服务中断。

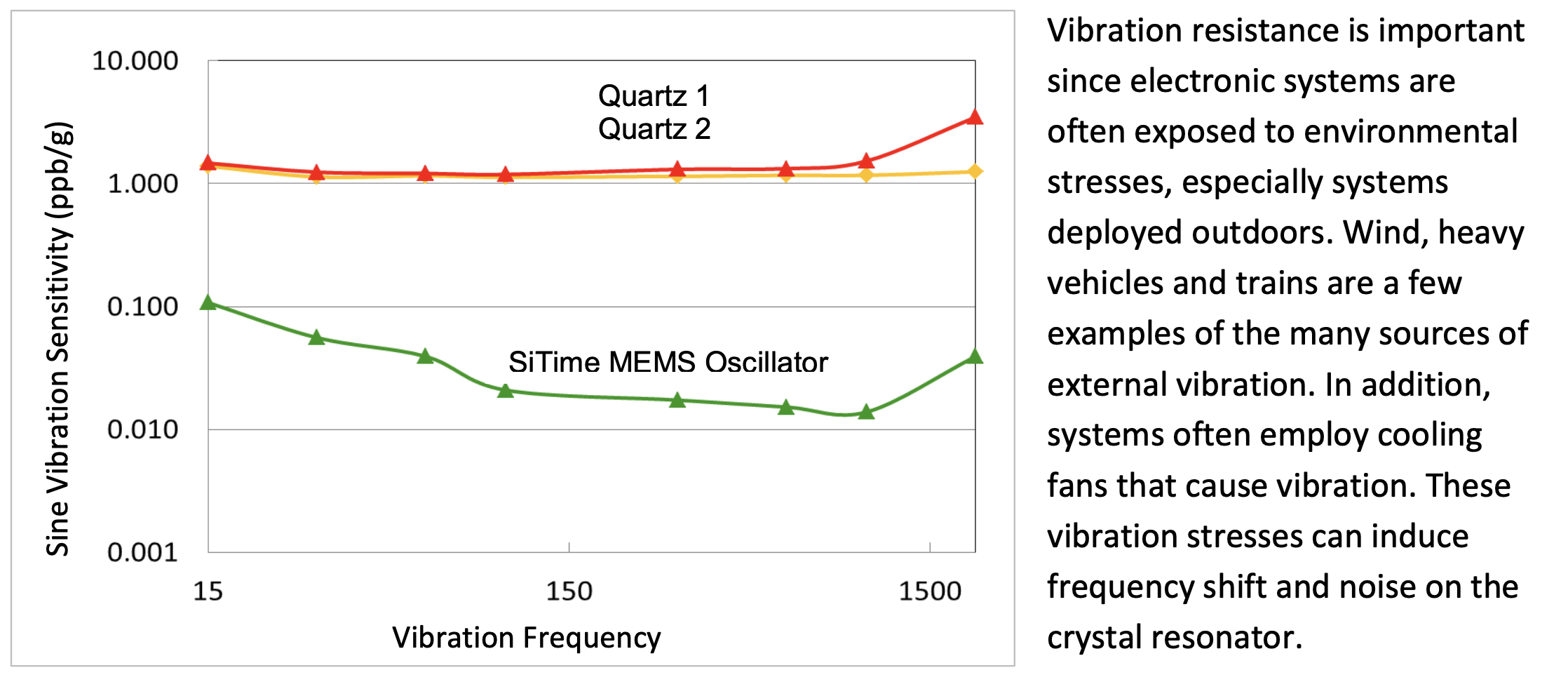

MEMS 振荡器具有抗振性,因为 MEMS 谐振器的质量大约比石英谐振器的质量低 1,000 到 3,000 倍。这意味着施加在 MEMS 结构上的给定加速度(例如来自冲击或振动的加速度)将产生比石英等效物低得多的力,因此引起低得多的频移。第 5 页的图显示,与石英振荡器相比,SiTime MEMS 振荡器的振动灵敏度低(好)10 倍以上。请注意,该数字基于石英振荡器而不是无源晶体谐振器的测量,但预计石英晶体谐振器会出现类似的结果。

7. MEMS 振荡器可在任何频率下使用

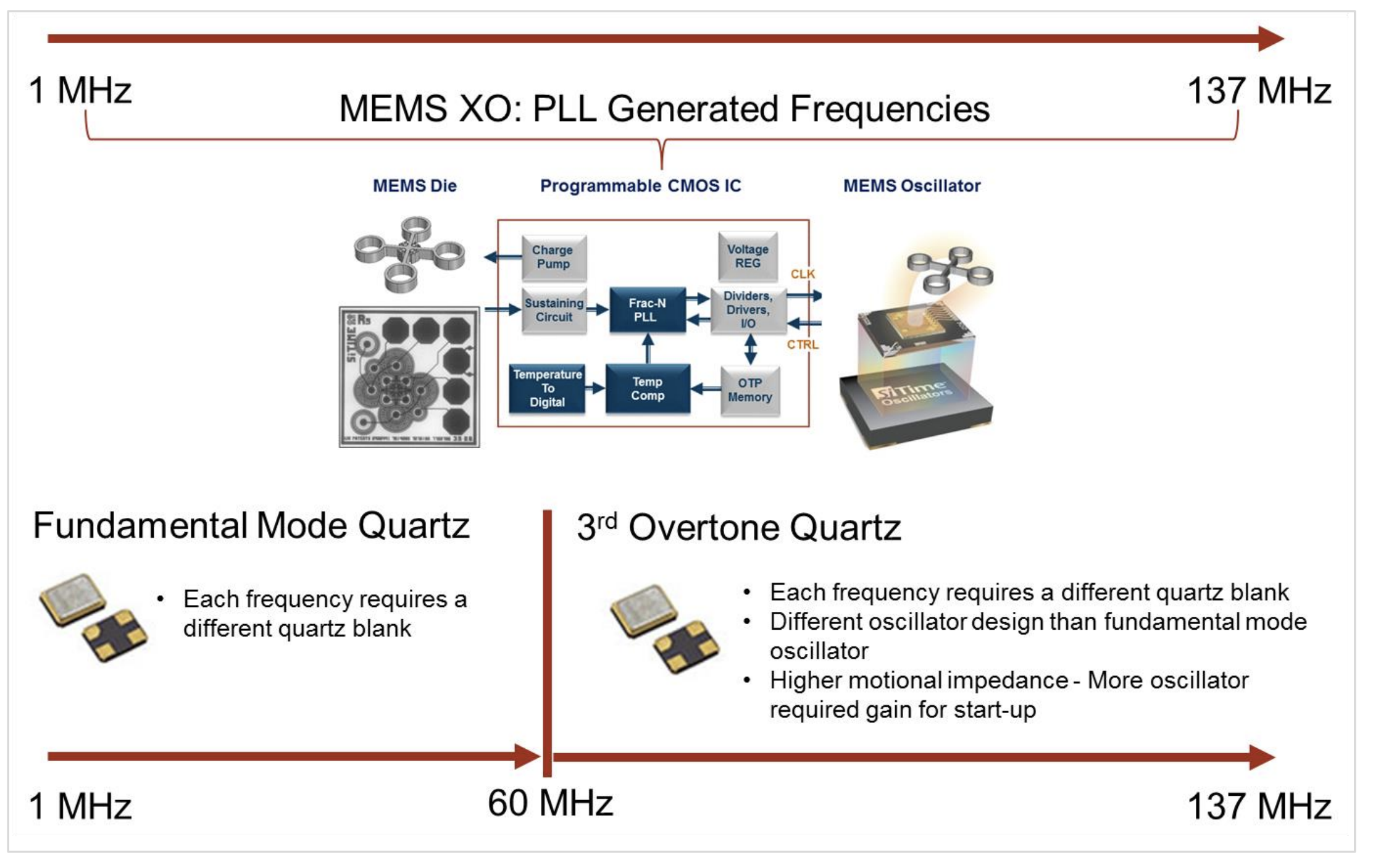

石英供应基础设施存在多种限制,可能导致交货时间较长,约为 12 至 16 周甚至更长。限制因素之一是陶瓷封装供应商数量有限。另一个限制是频率选项的可用性有限。对于石英产品,每个频率都需要不同的晶体切割,除非使用可编程锁相环 (PLL)。因此,非标准频率的交货时间可能会很长。

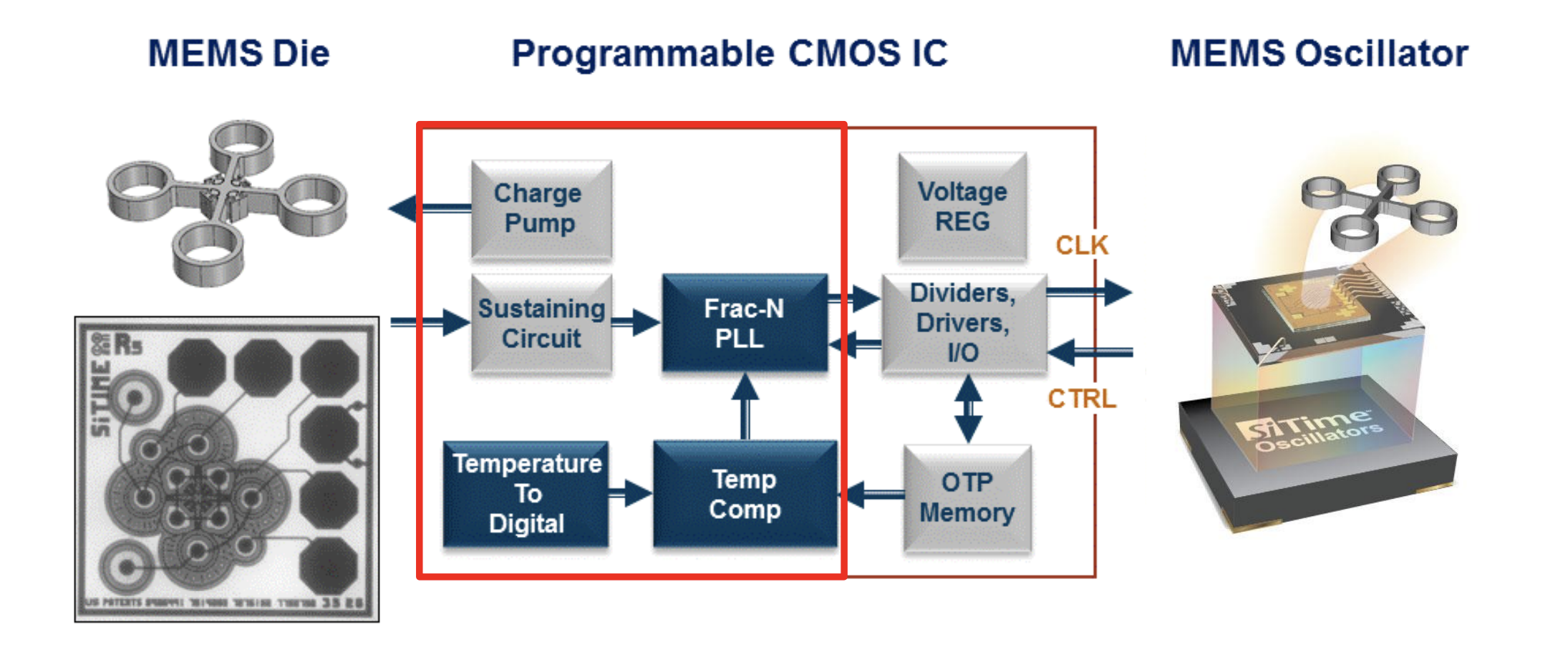

与晶体谐振器相比,MEMS 谐振器基于标准谐振器配置。 MEMS 振荡器的输出频率是通过将 PLL 编程为不同的乘法值来生成的。这可实现非常宽的频率范围和六位数的精度。此外,硅 MEMS 振荡器采用标准半导体工艺和封装制造。由于 MEMS 振荡器供应商利用非常庞大的半导体行业基础设施,因此产能几乎是无限的。

MEMS 振荡器样品可以在一天内编程并提供,即使对于非标准频率也是如此。通过使用 SiTime 的低成本Time Machine II 编程器和现场可编程振荡器,设计人员可以在实验室中立即对振荡器进行编程,以创建具有任何频率、任何电源电压以及设备工作范围内任何稳定性的设备。生产周期仅为 6 至 8 周。

8. 整个产品系列的一项资格

验证组件是否符合最终使用(系统)条件可能会消耗大量时间和资源。然而,MEMS 振荡器可以减少鉴定工作。 SiTime 产品基于可编程平台,该平台允许基础产品系列中的每个器件生成各种频率、电源电压和稳定性。例如,如果已投入资源在特定输出频率下鉴定 SiTime 器件,而新电路板设计需要不同的频率,则现有鉴定数据可扩展到具有新频率的部件。

相反,每个 XTAL 频率都需要不同的石英毛坯。如果设计需要 60 MHz 以上的频率,通常会使用基模石英以外的其他技术。第三泛音石英晶体通常用于更高的频率。此模式可能会带来额外的挑战,以确保可靠启动(即比基本模式更高的运动阻抗和不同的振荡器电路),这需要进行资格认证。

概括

尽管存在固有的局限性,晶体几十年来一直是电子计时的标准。 SiTime 的 MEMS 振荡器克服了这些限制,与传统石英晶体谐振器相比具有许多优势。设计人员不再需要接受与 XTAL 相关的麻烦和限制。

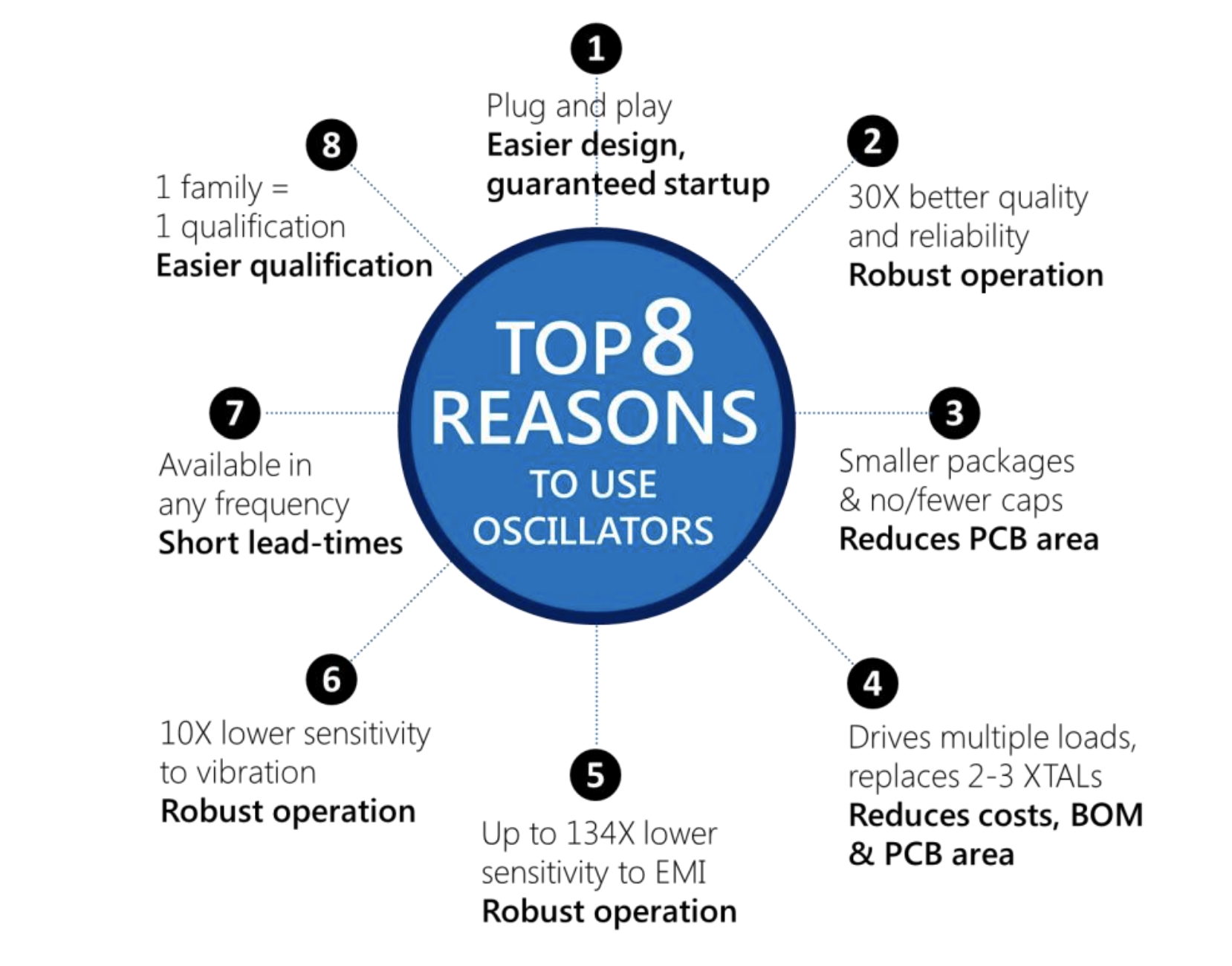

用 MEMS 振荡器取代 XTAL 的 8 个主要原因是:

- 振荡器是“即插即用”的——更容易设计,保证启动

- 质量和可靠性提高 30 倍 – 降低成本,提高稳健性

- 更小的封装和无/更少的帽 – 减少 PCB 面积

- 驱动多个负载,取代 2 到 3 个石英晶体 – 降低成本、BOM 和 PCB 面积

- 对电磁能的敏感度降低达 134 倍 – 更坚固

- 对振动的敏感度降低 10 倍 – 更坚固

- 可提供任何频率 – 交货时间非常短

- 一种 MEMS 产品涵盖较大的频率范围 – 减少了认证工作